Energy merupakan kebutuhan utama dalam industry. Dalam industry semen, energy panas merupakan kebutuhan yang paling utama, yaitu untuk operasi pembakaran dalam tanur putar.

1. Uraian Teknis Tentang Jenis Bahan Bakar

Operasi pembakaran pada tanur putar merupakan langkah yang paling kritis dalam setiap industry semen, baik ditinjau secara teknis maupun secara ekonomis. Operasi pembakaran di tanur putar menentukan operasi pada unit-unit yang lain, serta memerlukan pemakaian energy panas yang nilainya dapat mencapai 30% dari biaya operasi keseluruhan. Produktifitas dari industry semen umumnya ditentukan oleh produkstifitas unit tanur putarnya. Sedangkan produktifitas tanur putar umumnya ditentukan oleh run factornya, yang umumnya ditentukan oleh ketahanan lapisan batu tahan apinya.

Aspek utama yang paling berpengaruh terhadap ketahanan lapisan batu tahan api dan efesiensi operasi pembakaran dalam tanur putar, adalah dalam jenis bahan bakar yang dipakai. Untuk kedua tujuan tersebut diperlukan operasi pembakaran yang dapat menghasilkan nyala yang stabil dan suhu yang setinggi mungkin.

Pemakaian bahan bakar dengan jenis batubara tertentu dalam operasi pembakaran dalam tanur putar dapat menghasilkan produktifitas yang berbeda apabila dibandingkan dengan pemakaian bahan bakar jenis lain. Misalnya operasi pembakaran dengan bahan bakar batubara akan memerlukan konsumsi panas persatuan produk yang lebih besar, dibandingkan pemakaian bahan bakar minyak atau bahan bakar gas. Hal ini disebabkan adanya perbedaan pola operasi pembakaran dari ketiga jenis bahan bakar tersebut yaitu bahan bakar gas, cair dan padat. Operasi pembakaran batubara akan memerlukan pemakaian udara dingin yang jauh lebih besar sedangkan sebaliknya operasi pembakaran memakai bahan bakar minyak (BBM) atau gas alam akan memakai udara pada suhu tinggi yang lebih besar.

Disamping itu, operasi pembakaran batubara juga akan menghasilkan suhu nyala yang lebih rendah serta stabilitas yang kurang baik dibandingkan dengan minyak atau gas alam, kedua hal ini akan memperpendek umur dari lapisan batu tahan api. Keadaan inilah yang menyebabkan operasi pembakaran dengan memakai batubara akan kurang produktif dibandingkan dengan operasi pembakaran dengan minyak atau gas alam. Tidak produktif dari segi teknis antara lain karena :

a. Konsumsi panas persatuan produk

b. Umur lapisan batu tahan api atau dengan kata lain produktifitas tanur putar yang berarti produktifitas pabrik semen secara keseluruhan

Secara ekonomis dapat dinyatakan bahwa operasi dengan memakai batubara akan kurang ekonomis dibandingkan dengan memakai minyak atau gas alam, antara lain :

a. Naiknya biaya operasi pembakaran

b. Naiknya biaya operasi batu tahan api

c. Naiknya biaya produksi semen akibat penurunan produksi semen

Mengingat jenis dan kualitas batubara di Indonesia sangat seragam, maka secara umum dapat dikatakan bahwa produktifitas pemakaian batubara dalam operasi pembakaran pada tanur putar akan menurun sebanyak 10-20% dibandingkan dengan pemakaian minyak atau gas alam.

2. Batubara Sebagai Bahan Bakar Dalam Industri Semen

Sifat-Sifat Batubara

Seperti diketahui bahwa batubara merupakan suatu campuran padatan yang sangat heterogen dan terdapat dialam dengan tingkat atau grade yang berbeda, mulai dari lignit, sub bitumine, bitumine sampai antrasit. Sebagai padatan, batubara terdiri atas kumpulan maceral (vitrinite, eksinite dan enertinite) dan mineral (clay, kalsit dan lain-lain).

Dilihat dari unsure-unsur pembentuk batubara terdiri dari carbon, oksigen, nitrogen sedikit sulfur, fosfor dan lain-lain. Sedangkan dari segi struktur molekul, dapat dibedakan atas aromatic dan aliphatic. Oleh karena itu dalam industry semen, batubara digunakan sebagai bahan bakar, maka panas pembakaran, hasil-hasil pembakaran dan sisa-sisa pembakaran perlu diketahui terutama apabila hal-hal tersebut dapat mengganggu kualitas semen yang akan dihasilkan.

Sifat-sifat batubara dapat dilihat dengan analisa sebagai berikut :

a. Analisa Proksimat

Terdiri atas :

- Lengas (moisture) yang berupa lengas bebas (free moisture), lengas bawaan (inherent moisture) dan lengas bawaan (total moisture)

- Kadar abu (ash)

- Carbon (fixed carbon)

- Zat terbang (volatile matter)

b. Analisa Ultimate

Terdiri atas analisis unsure-unsur : C, H,O, N juga S dan phosphor serta Cl

c. Nilai Kalor

Terdapat dua macam nilai kalor, yaitu :

Nilai kalor net, yaitu nilai kalor pembakaran dihitung dalam keadaan semua air (H2O) berujud gas. Nilai kalor gross, yaitu nilai kalor pembakaran diukur dalam keadaan semua air (H2O) berujud air.

d. Total Sulphur

Sulphur atau belerang dapat berbeda dalam batubara sebagai mineral pirite, markasite, Ca sulphat atau belerang organic yang pada pembakarannya akan berubah menjadi SO2.

e. Analisa Abu

Abu yang terjadi dalam pembakaran batubara akan membentuk oksida-oksida sebagai berikut SiO2, Al2O3, TiO2, Mn3O4, CaO, MgO, Na2O, K2O. abu inilah yang terutama akan secara padatan bercampur dengan klinker dan mempengaruhi kualitas semen. Namun demikian kadar abu batubara di Indonesia biasanya hanya berkisar antara 5% sampai 20% saja.

f. Hardgrove Grindability Index

Merupakan suatu bilangan yang dapat menunjukan mudah sukarnya batubara digerus menjadi bahan bakar serbuk. Makin kecil bilangannya, makin keras keadaan batubaranya.

Sesuai dengan sifatnya, batubara umumnya dibagi atas empat macam yaitu :

- Antrasit, mengandung sedikit volatile matter

- Bitumine, mengandung medium volatile matter

- Lignit, mengandung banyak volatile matter

- Peat

Apabila kita membakar batubara dengan free grate, maka panjang nyala yang dihasilkan, tergantung besarnya kandungan volatile matter nya. Batubara dengan kadar volatile matter yang tinggi, akan menghasilkan nyala yang panjang diatas grate fire dan batubara dengan kadar volatile matter yang rendah, akan menghasilkan nyala yang pendek. Oleh karenanya antrasit biasa disebut dengan short flaming coal dan bitumine sebagai long flaming coal.

Akan tetapi batubara akan menghasilkan hasil yang berbeda bila dibakar dalam bentuk batubara halus didalam tanur putar. Long flaming coal bila dibakar dalam tanur putar sebagai batubara halus akan terurai dengan segera dan volatile matter yang menguap akan terbakar dengan cepat. Sedangkan partikel coke yang sudah tersegregasi akan mempunyai luas permukaan yang sangat besar sehingga serbuk batubara dapat terbakar secara cepat. Hal ini yang menyebabkan long flaming coal didalam tanur putar akan terbakar hanya dalam daerah yang pendek dari tanur atau dengan kata lain akan menghasilkan nyala pendek. Short flaming coal mengandung sedikit volatile matter, bila dibakar dalam tanur putar sebagai batubara halus akan terurai secara lambat, sehingga akan terbakar dalam jarak yang lebih panjang.

Dengan demikian, batubara yang disebut short flaming coal bila dibakar sebagai batubara halus didalam tanur putar, akan menghasilkan nyala yang panjang. Operasi pembakaran dalam tanur putar membutuhkan pembakaran dengan suhu nyala yang sangat tinggi, karena proses klinkerisasi memerlukan suhu material sekitar 1450 0C. disamping itu suhu nyala yang lebih tinggi akan menghasilkan heat transfer yang lebih besar. Kedua hal ini sangat berpengaruh dalam hal efektifitas dan efesiensi operasi pembakaran dalam tanur putar. Walaupun antrasit memiliki nilai kalor yang tinggi, penggunaannya sebagai bahan bakar dalam tanur putar kurang disukai, karena antrasit menghasilkan nyala yang lebih panjang dengan suhu yang relative lebih rendah.

Demikian juga lignit, yang disamping mempunyai kandungan volatile matter yang tinggi dan heating value rendah, tidak disukai karena akan menghasilkan suhu nyala yang lebih rendah. Bitumine adalah jenis batubara yang lebih disukai pemakaiannya sebagai bahan bakar dalam tanur putar, karena mempunyai kandungan volatile matter yang cukup, tetapi nilai kalornya relative tinggi.

Oleh karena itu bitumine dapat menghasilkan suhu nyala yang lebih tinggi. Akan tetapi bitumine yang berkandungan abu lebih besar (akibat adanya impurities yang biasanya dari clay dan sebagainya) atau berkandungan air yang tinggi juga tidak disukai, karena hal-hal tersebut akan menurunkan suhu nyala disamping membutuhkan juga excess air yang lebih besar. Hal ini akan mengakibatkan rendahnya efektifitas dan efisiensi operasi pembakaran dalam tanur putar.

Sebenarnya secara teoritis diharapkan bituminous coal yang bersih dari non combustible material akan menghasilkan suhu nyala yang pendek dan lebih tinggi dibandingkan dengan fuel oil dan natural gas. Tetapi pada prakteknya kandungan non combustible material baik berupa ash atau moisture tidak dapat dihindarkan, sehingga membutuhkan operasi dengan excess air yang lebih tinggi dan membutuhkan primary air (yang suhunya rendah) yang lebih besar.

Hal ini akan menurunkan suhu nyala disamping memperbesar flow rate gas bakar yang mengakibatkan lebih pendeknya retention time gas dalam tanur putar dari preheater system dan akan menurunkan heat transfer rate, yang berarti akan memperbesar terbuangnya panas melalui preheater gas.

3. Penyiapan Batubara Dan Sistem Pengumpan Kedalam Kiln

Di antara semua bahan bakar yang umumnya dipakai, batubaa merupakan bahan bakar yang memerlukan investasi awal yang sangat tinggi baik untuk grinding maupun pengumpanan. Flow sheet dasar dari instalasi batubara hamper sama di semua tingkat.

a. Penyimpanan (Stock Pilling)

Sesudah di bongkar di suatu pabrik, batubara disimpan di suatu gudang penyimpanan. Perhatian utama yang harus diberikan pada tahap ini adalah mengurangi resiko self ignition dan kehilangan (looses) material selama penyimpanan. Karena salah satu karakter bahan bakar padat adalah tidak homogeny, maka sebelum digiling perlu dilakukan pre-homogenization, yang antara lain dengan cara pengaturan tumpukan dan penampian dari gudang penyimpanan. Aturan FIFO perlu dilaksanakan disini untuk mencegah batubara yang berlebihan.

b. Primary Crushing

Primary crushing dapat dilakukan secara open circuit atau close circuit. Kehalusan produk dari primary crushing ini tergantung kepada macam grinding mill yang dipakai.

c. Grinding and Drying (Penggilingan dan Pengeringan)

Untuk batubara yang mempunyai kadar air di bawah 20%, pengeringannya dilakukan pada coal mill. Untuk batubara yang kadar airnya lebih dari 20%, biasanya ada alat pengering tambahan sebelum coal mill. Coal mill dibedakan dalam dua tipe, yaitu :

- Ball mill/Tube mill

- Vertical mill, yang dioperasikan secara open circuit dan close circuit

Proses pengeringan di sini adalah mengeringkan raw coal maksimal sampai pada inherent moisturenya. Di dalam pengoperasian system coal mill ini yang harus menjadi perhatian utama adalah mengurangi resiko peledakan yang disebabkan :

- Umpan batubara yang tidak lancer

- Ketidaklancaran pengumpanan menyebabkan material kasar (kering) yang kembali dari separator, akan langsung kontak dengan udara panas

- Perubahan kadar air batubara yang terlalu besar

- Kadar air produk terlalu rendah, jauh dibawah inherent moisturenya

Resiko-resiko peledakan tersebut diperbesar oleh kandungan volatile matter yang tinggi dari batubara. Pengendalian operasi coal mill didasarkan pada desain kehalusan batubara yang telah diperhitungkan s esuai kebutuhan pembakaran dalam tanur putar.

d. Penangkapan Debu

Penangkapan debu batubara umumnya dilakukan dengan filter atau electrostatic presipitator. Untuk mengurangi kehilangan material, alat penangkap debu ini harus dijaga agar beroperasi secara optimal. Yang harus diperhatikan di sini adalah debu yang halus cenderung menyebabkan reaksi peledakan. Campuran batubara atau udara akan explosive dalam daerah konsentrasi tertentu. Beberapa ahli menyebutkan bahwa interval 40-150 g/Nml3 sebagai daerah kritis untuk terjadinya peledakan tersebut, yang biasanya terjadi di saat start up atau stop peralatan.

e. System Pengumpanan Batubara Halus Ke dalam Tanur Putar

System pengumpanan batubara halus ke dalam tanur putar dapat dibedakan sebagai berikut :

- Direct system

- Semi indirect system

- Indirect system

Pada direct system, semua batubara yang dihasilkan di grinding mill langsung diumpankan kedalam tanur putar bersama udara pengeringnya. Pada semi indirect system, batubara dari mill untuk sementara disimpan dalam intermediate silo sebelum diumpankan ke dalam tanur putar. Untuk system ini ada dua macam versi yang tergantung pada kadar air batubara. Yang mempunyai kadar air rendah, udara pengering dari mill sebagian diinjeksikan ke tanur putar sebagai udara primer, dan sebagian disirkulasikan ke mill. Bila kadar air tinggi, sebagian gas dari mill dikeluarkan melalui alat penangkap debu.

Pada indirect system, semua batubara dari mill di simpan di intermediate silo sebelum diumpankan, dan gas dari mill tidak diumpankan ke tanur putar sebagai udara primer, kecuali bila diinginkan.

2. Operasi Pemakaian Batubara Pada Tanur Putar

Dalam pemakaian batubara sebagai bahan bakar dalam operasi tanur putar, terdapat beberapa hal yang spesifik yang perlu diperhatikan yaitu :

a. Pemakaian Udara Primer

Udara primer berperan antara lain sebagai :

- Sarana transportasi untuk injeksi batubara ke dalam tanur putar

- Suatu alat pengendali nyala

Dengan demikian udara primer yang temperaturnya rendah ini, maka udara pembakaran yang terdiri dari primary air dan secondary air, akan mempunyai temperature campuran relative rendah. Oleh karena itu sebenarnya secara ekonomis pemakaian udara primer ini kurang menguntungkan. Di dalam operasi pemakaian batubara, pemakaian udara primer ini dapat berkisar antara 15-20% dari kebutuhan udara pembakaran.

b. Pemakaian Excess Air Yang Besar

Berdasarkan teori kinetika reaksi, bahan bakar gas dan cair lebih reaktif dengan oksigen, dibandingkan oksigen dengan batubara. Hal ini mudah dimengerti karena pembakaran batubara akan melalui tahapan-tahapan sebagai berikut :

- Perpindahan panas dari burning zone ke partikel batubara secara konveksi dan radiasi

- Perpindahan panas melalui lapisan abu yang bersifat isolator menuju front oksidasi secara konduksi

- Reaksi kimia antara C, S, H2 dengan H2, CO, H2O dan SO2

- CO2, SO2, CO dan H2 berdifusi dari front oksidasi ke bagian luar partikel batubara

- Abu pembungkus sekeliling partikel batubara terdekomposisi secara termis dan mekanis

Oleh karena itu untuk mencapai kesempurnaan pembakaran yang menggunakan batubara sebagai bahan bakar diperlukan excess air yang relative besar. Dengan pemakaian udara yang lebih besar ini, maka akan dihadapkan pada permasalahan :

- Kerugian panas karena terserap oleh kelebihan udara tersebut

- Transfer panas antara udara dan material di dalam kiln kurang sempurna, karena waktu tinggal udara panas yang relative rendah

c. Kandungan Air Dalam Batubara

Air yang terdapat dalam batubara, baik sebagai inherent moisture maupun sebagian kecil moisture yang lain, tentunya akan merugikan karena mengurangi panas yang dihasilkan.

d. Stabilitas Umpan

Karena batubara merupakan bahan bakar dalam bentuk powder (bubukan) maka sangat sulit diperoleh kondisi pengumpanan yang benar-benar stabil ke dalam kiln. Ketidakstabilan umpan ini berarti ketidakstabilan panas didalam kiln, akan mengakibatkan ketidakstabilan coating sebagai pelindung batu tahan api. Dengan demikian akan mengakibatkan umur batu yang relative pendek.

e. Impurities dalam Batubara

Bila proses pencucian batubara tidak baik, maka akan ditemui impurities (misal clay). Dengan adanya impurities ini, tentunya akan mengacaukan jumlah umpan panas ke dalam tanur putar.

3. Persyaratan Mutu Batubara Dalam Industri Semen

Pada dasarnya semua jenis batubara dapat dipakai sebagai bahan bakar dalam tanur putar. Dapat disimpulkan bahwa persyaratan mutu batubara yang dibutuhkan oleh industry semen unit operasi dengan efektifitas yang cukup tinggi yaitu :

a. Nilai bakar net cukup tinggi, yaitu > 6.000 cal/gr

b. Volatile matter medium, maksimum 36-42%

c. Total moisture, maksimum 12%

d. Kadar abu maksimum 6%

e. Kadar sulphur maksimum 0,8%

f. Kadar alkali dalam abu, maksimum 2%

g. Ukuran batubara (raw coal)

- Diatas saringan 100 mm = 0%

- 100 mm – 50 mm = 70%

- 50 – 25 mm = 25%

- 25 – 15 mm = 15%

- Lolos 15 mm = 0%

h. Variasi kualitas diatas tidak lebih dari 10%

Batubara dengan kualitas yang tidak memenuhi persyaratan diatas akan menghasilkan produktifitas yang lebih rendah, persyaratan-persyaratan diatas dapat dijelaskan sebagai berikut :

- Nilai bakar net minimal 6.000 cal/gr, Volatile matter medium, maksimum 36-42%, Kadar abu maksimum 8%, dimaksudkan agar pemakaian batubara tersebut dalam tanur putar, dapat menghasilkan target-target yang diharapkan pada operasi pembakaran.

- Total moisture maksimal 12% dan kadar abu maksimal 6% serta ukuran batubara sesuai ukuran, dimaksudkan agar tidak menyulitkan pada operasi handling.

- Kadar sulphur maksimal 0,8% dan kadar alkali pada abu maksimal 2% dimaksudkan agar tidak terjadi gangguan pada operasi tanur putar dan tidak terjadi penurunan kualitas semen.

- Ukuran batubara dan volatile matter juga dimaksudkan agar tidak terjadi kebakaran selama pengumpanan, makin banyak mengandung butiran-butiran halus, maka tumpukan batubara akan mudah terbakar.

- Variasi kualitas 10% dari nilai-nilai yang dicantumkan dimaksudkan agar persyaratan untuk mencapai operasi pembakaran yang stabil dapat terpenuhi.

4. Pencemaran Lingkungan

Untuk mencapai kesempurnaan pembakaran batubara, diperlukan excess air yang relative banyak, sayangnya bahwa dengan excess air yang lebih tinggi mengakibatkan temperature di dalam kiln akan lebih rendah. Oleh karena itu dalam kenyataan praktek sering ditemukan bahwa proses reaksi pembakaran belum berlangsung sempurna, meskipun gas telah keluar dari suspension preheater. Hal ini ditunjukan dengan adanya kandungan CO dari gas tersebut. Bahkan tidak terjadi, terutama pada saat heating up, atau adanya fluktuasi umpan batubara yang cukup besar, gas keluar cerobong pun masih berwarna hitam. Hal ini menunjukan bukan hanya CO saja yang terkandung dalam gas tersebut, melainkan batubara yang belum terbakar.

Apabila kandungan gas CO dari gas menuju electro precipator sebagai alat penangkap debu lebih besar dari 0,6%, maka untuk menghindari peledakan, alat penangkap debu ini akan off sehingga dengan demikian tidak ada penangkapan debu, yang berarti sekitar 7% dari umpan raw meal akan terbang bersama-sama gas yang keluar cerobong, yang tentunya menimbulkan masalah-masalah antara lain :

- Pencemaran udara, baik debu maupun gas CO

- Kerugian karena hilangnya material

Proses reaksi pembakaran batubara ini akan berkelanjutan hingga diseluruh saluran gas panas, mengakibatkan temperature gas tersebut bias sangat tinggi. Dalam kondisi seperti ini tidak jarang mengakibatkan kerusakan impeller dari fan yang dilalui atau kerusakan expansion joint dari ducting atau terhadap ducting itu sendiri.

Resiko-resiko pencemaran lingkungan, kehilangan material dan kerusakan peralatan ini dapat dikurangi atau dihindari antara lain dengan cara :

- Mengusahakan kesempurnaan pembakaran di burning zone dalam kiln dengan memahami kinetika proses pembakaran

- Perencanaan system kiln dan injeksi batubara yang baik

Hal tersebut diatas akan merupakan sumber pencemaran lingkungan melalui gas buang, disamping itu sumber pencemaran lain terjadi selama penyimpanan dan selama operasi eksploitasi dan preparasi batubara, juga terjadi kebocoran-kebocoran yang menimbulkan pencemaran lingkungan

Sumber : Batubara & Gambut, Ir. Sukandarrumidi, MSc. Phd

Selengkapnya...

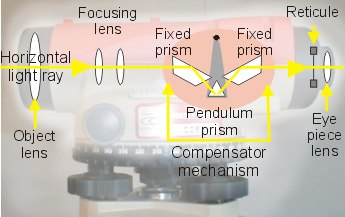

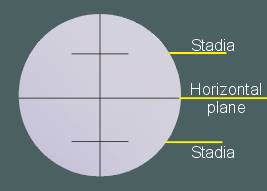

Yang tas wanita (atau diafragma) adalah sebuah piring kaca dengan garis-garis halus terukir di atasnya untuk memberikan referensi dan horizontal stadia tanda untuk memperkirakan jarak. Ketika pertama kali melihat melalui teleskop memutar eye piece untuk membawa tas wanita untuk fokus yang jelas.

Yang tas wanita (atau diafragma) adalah sebuah piring kaca dengan garis-garis halus terukir di atasnya untuk memberikan referensi dan horizontal stadia tanda untuk memperkirakan jarak. Ketika pertama kali melihat melalui teleskop memutar eye piece untuk membawa tas wanita untuk fokus yang jelas.  Dengan potongan mata terfokus Anda akan melihat vertikal dan garis horizontal membagi bidang pandang. Garis horizontal tengah menandai bidang horizontal melalui teleskop (ketinggian collimation) dan merupakan referensi bagi semua bacaan tinggi.

Dengan potongan mata terfokus Anda akan melihat vertikal dan garis horizontal membagi bidang pandang. Garis horizontal tengah menandai bidang horizontal melalui teleskop (ketinggian collimation) dan merupakan referensi bagi semua bacaan tinggi.  Sejajarkan teleskop pada staf menggunakan senapan pemandangan di bagian atas instrumen dan lembut memutar teleskop dengan tangan.

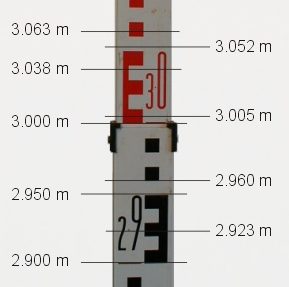

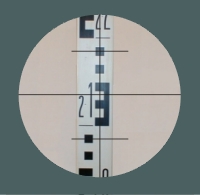

Sejajarkan teleskop pada staf menggunakan senapan pemandangan di bagian atas instrumen dan lembut memutar teleskop dengan tangan.  Dalam pandangan ini membaca staf 2,993

Dalam pandangan ini membaca staf 2,993

Sangat penting bahwa pembacaan diambil ketika staf vertikal. Jika staf tidak vertikal pembacaan akan lebih besar dari seharusnya, seperti yang Anda mengukur jarak lereng, dan akan memberikan kesalahan.

Sangat penting bahwa pembacaan diambil ketika staf vertikal. Jika staf tidak vertikal pembacaan akan lebih besar dari seharusnya, seperti yang Anda mengukur jarak lereng, dan akan memberikan kesalahan.

Untuk membaca staf ketika vertikal yang surveyor tas wanita menggunakan garis vertikal untuk mengarahkan orang staf untuk memindahkan staf bagian atas kiri atau kanan garis pandang.

Untuk membaca staf ketika vertikal yang surveyor tas wanita menggunakan garis vertikal untuk mengarahkan orang staf untuk memindahkan staf bagian atas kiri atau kanan garis pandang.